Le procédé Alizair™ permet d'éviter la propagation de mauvaises odeurs et d'assurer aux agents d'exploitation un environnement de travail sain et sécurisé.

Vue d'ensemble

Dans les réseaux d'assainissement, l'absence d'air -et plus particulièrement d'oxygène-, fait que les eaux usées deviennent septiques et donc malodorantes. Des gaz s'accumulent dans le ciel gazeux des égouts et, si l'on y prend garde, un dégazage à l'air libre peut se produire au débouché dans la station d'épuration.

Le traitement des eaux usées et de ses sous-produits (refus de dégrillage, flottants, boues...), est lui aussi générateur de mauvaises odeurs.

Les espèces chimiques responsables de nuisances olfactives sont principalement des composés sulfurés, azotés et parfois des Composés Organiques Volatils (COV).

Les composés sulfurés proviennent principalement des étapes d'acheminement, de prétraitement des eaux usées, d'épaississement et de déshydratation des boues. Les composés azotés et les COV sont surtout issus du traitement des boues.

Pour éviter la propagation de mauvaises odeurs et assurer aux agents d'exploitation un environnement de travail sain et sécurisé, les ouvrages sont donc mis en dépression et l'air vicié ainsi collecté subit un traitement de désodorisation via le procédé Alizair™.

Alizair™ Package Plant

Alizair™ existe aussi sous forme d'unités compactes prêtes à l'emploi. Il en existe quatre tailles, avec des débits maximum compris entre 1 800 et 6 700 m³/h.

Points forts

S'agissant d'une biofiltration, Alizair™ est souvent la solution d'élimination des odeurs la moins coûteuse et la plus simple à exploiter.

Alizair™ permet d'oxyder les substances (organiques ou inorganiques) malodorantes en composés inorganiques et inodores.

Alizair™ élimine pratiquement tous les composés malodorants. Son efficacité sur les mercaptans peut être améliorée par ajout d'un traitement physique ou chimique aval.

Alizair™ nécessite très peu de maintenance et de réactifs. Son coût d'exploitation est donc des plus faibles.

Alizair™ est disponible dans une large gamme de débits.

Quelques références

- Muret, France, 2014, 10 000 m3/h

- Agen, France, 2013, 12 000 m3/h

- Chatelaillon, France, 2013, 17 500 m3/h

- Lille-Marquette, 2013, 2 x 39 000 m3/h + 2 x 19 800 m3/h

- Sour, Liban, 2012, 40 000 m3/h

- Henin-Beaumont, France, 2012, 24 760 m3/h

- Lacanau, France, 2011, 24 000 m3/h

- Bruxelles Nord , Belgique, 2007, 296 440 m3/h

- Maidao WWTP Extension , Chine, 2007, 140 000 m3/h

- Bagnères de Bigorre , France, 2006, 10 000 m3/h

- Ustaritz , France, 2005, 7 500 m3/h

- Beiyuan WWTP, Chine, 2004, 38 000 m3/h

- Soissons / Tranche2 , France, 2004, 20 000 m3/h

- Budapest Nord 2001-2004, 80 000 m3/h

- Louhans WWTP , France, 2003

- Provins , France, 2003

- Shepton Mallet , UK, 2002

- Villepreux (Val de Gally Ouest), France, 2002

Applications

Description du procédé

Alizair™ est un procédé de désodorisation biologique qui utilise la biofiltration.

Il met en œuvre une bio-oxydation des composés en phase liquide.

Au cours de leur passage dans le filtre, les molécules malodorantes sont bio dégradées par des micro-organismes spécifiques présents sur le matériau support.

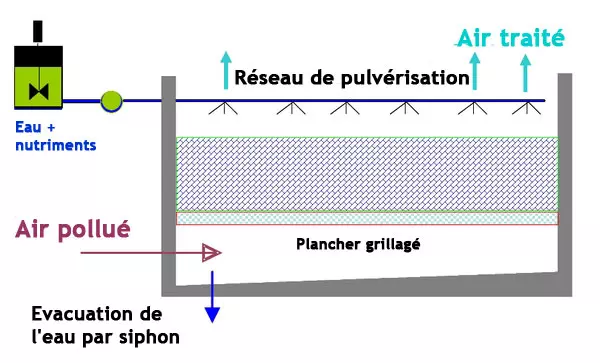

Le matériau support d'Alizair™ repose sur un plancher perforé qui participe à la répartition uniforme de l'air vicié dans l'ouvrage. Le flux d'air à traiter y circule dans le sens ascendant.

L'arrosage régulier de la surface permet de maintenir un taux d'humidité constant dans le filtre, d'y introduire les nutriments nécessaires à l'activité biologique et d'évacuer les produits de l'oxydation biologique (sulfates notamment).

Les eaux d'arrosage récupérées à la base du réacteur sont recirculées ou évacuées en tête de station.

Choix du matériau filtrant

En fonction des éléments présents dans l'air à traiter, la bio-désodorisation met en œuvre différents types de micro-organismes, ce qui conduit donc à différentes conditions de fonctionnement.

Grâce à son expérience des processus biologiques, Veolia a su développer divers matériaux de garnissage de manière à optimiser la performance du procédé.